技術文章

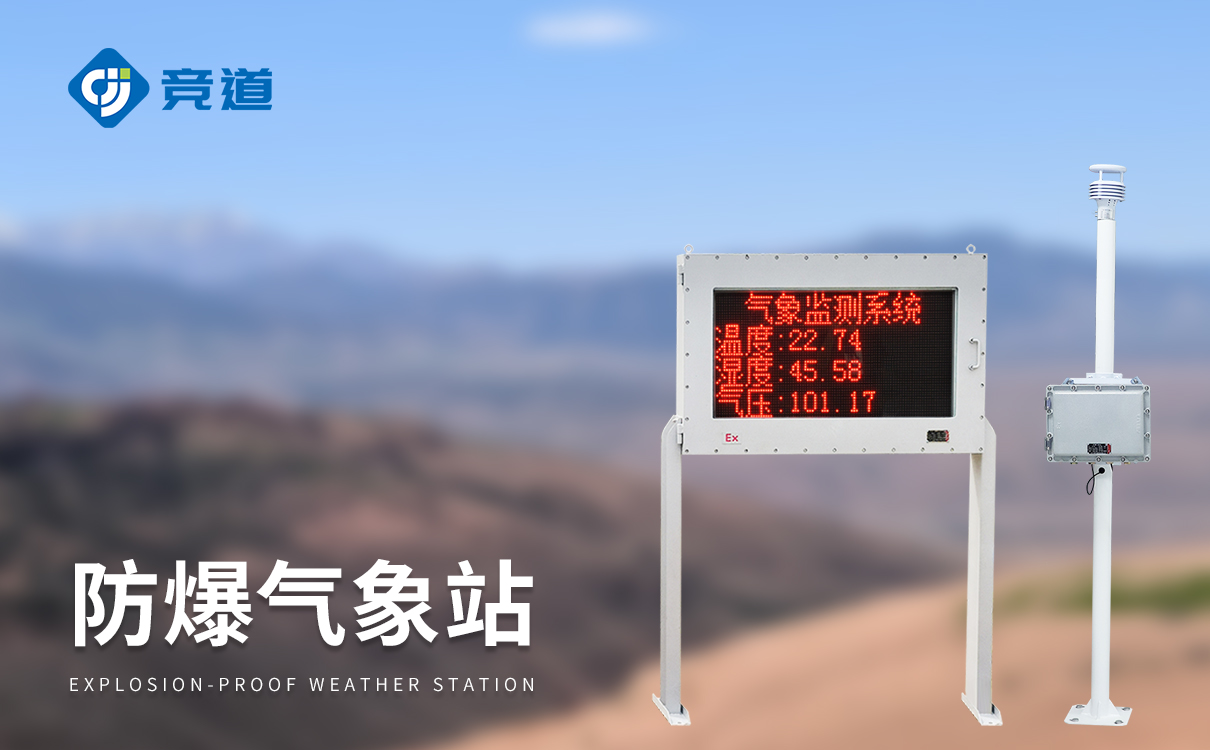

【JD-FB02】【競道科技防爆氣象站,一體式,高精度,高防護,更適合高危環境使用的防爆氣象監測設備,CT6高防爆等級,使用更安全,更放心!了解更多氣象參數與優惠,歡迎垂詢問價!!!】。

化工防爆氣象站使用壽命多久?如何延長使用期

化工場景(如煉油車間、儲罐區、反應釜周邊)存在油氣揮發、腐蝕性氣體(如硫化氫、氯氣)、強電磁干擾等復雜環境,對防爆氣象站的材質、結構和性能損耗遠大于普通場景。了解其常規使用壽命及延長方法,既能避免過早更換設備導致的成本浪費,又能防止超期使用引發的安全隱患。以下從使用壽命范圍、影響因素及延長措施三方面詳細解析,為化工企業提供實用參考。

一、化工防爆氣象站的常規使用壽命:3-8 年,核心部件決定差異

化工防爆氣象站的整體使用壽命通常為3-8 年,具體時長因核心部件材質、使用環境惡劣程度及維護頻率不同存在顯著差異,各關鍵部件的壽命分化尤為明顯:

主體防爆結構(外殼、支架):若采用 304 不銹鋼或鑄鋁合金材質(符合 Ex d IIC 級防爆標準),且定期做防腐處理,使用壽命可達 8-10 年;若為普通碳鋼材質(僅適用于低腐蝕場景),在化工高腐蝕環境中可能 3-5 年就出現外殼銹蝕、支架變形,影響防爆性能。

核心傳感器(風速、溫度、濕度):傳感器是損耗較快的部件,常規使用壽命為 3-5 年。化工場景中,油氣、粉塵易附著傳感器探頭(如風速傳感器葉片積油、溫濕度傳感器探頭腐蝕),若清潔不及時,可能 2-3 年就出現數據漂移、精度下降,需提前更換;若選用防腐蝕涂層傳感器(如探頭鍍聚四氟乙烯),壽命可延長至 5-6 年。

電路與供電模塊:電路板在高濕、強電磁環境中易受潮短路或元件老化,常規壽命 4-6 年;鋰電池(太陽能供電場景)在高溫環境(如夏季儲罐區溫度超 40℃)下,循環充放電次數會減少,壽命可能從 5 年縮短至 3 年;本安電源模塊(井下或密閉車間使用)因長期低負荷運行,壽命相對穩定,可達 6-8 年。

需注意:當設備核心部件(如防爆外殼、傳感器)出現無法修復的損壞(如外殼防爆面變形、傳感器精度超差),即使整體使用未達 8 年,也需及時更換,避免因部件失效引發安全事故。

二、影響化工防爆氣象站壽命的 3 大核心因素

化工場景的特殊環境是導致設備壽命縮短的主要原因,需重點關注以下三類影響因素,針對性規避:

1. 腐蝕性介質侵蝕:加速部件老化

化工車間的硫化氫、氯氣、酸性蒸汽等腐蝕性介質,會通過防爆接合面縫隙、傳感器探頭接口滲入設備內部,導致:

外殼銹蝕:304 不銹鋼外殼長期接觸酸性蒸汽,表面會出現點狀腐蝕,若未及時處理,腐蝕會深入內部,破壞隔爆結構;

傳感器失效:溫濕度傳感器探頭被腐蝕后,靈敏度下降,數據誤差擴大;風速傳感器葉片因油污腐蝕出現卡頓,轉速降低,測得風速偏小;

電路短路:腐蝕性氣體附著在電路板表面,會破壞元件絕緣層,導致電路短路,甚至燒毀供電模塊。

例如某化工廠的防爆氣象站,因安裝在硫酸儲罐區附近,未做額外防腐處理,僅 2 年就出現外殼銹蝕、傳感器數據失真,不得不提前更換。

2. 高溫與強電磁干擾:損耗核心部件

高溫影響:化工反應釜周邊、夏季露天儲罐區溫度常超 40℃,高溫會導致:鋰電池容量衰減(每升高 10℃,容量下降約 10%);電路板元件(如電容、電阻)老化加速,出現參數漂移;傳感器零點偏移(如溫度傳感器在高溫下零點漂移,顯示值比實際高 2-3℃)。

強電磁干擾:化工廠的大型電機、高壓輸電線路會產生強電磁場,干擾設備數據傳輸與電路運行:無線傳輸模塊(4G/LoRa)信號紊亂,數據丟包率升高;傳感器信號被干擾,出現 “跳數"(如風速從 2m/s 突然跳至 5m/s),長期會導致電路元件過熱損壞。

3. 維護不當:人為縮短設備壽命

化工企業若忽視日常維護,會顯著縮短設備壽命,常見問題包括:

清潔不及時:傳感器、外殼長期不清理,油污、粉塵堆積,加速部件磨損;

防爆結構損壞:私自拆卸防爆外殼(如未按規范操作導致防爆面劃痕)、密封膠泥老化未更換,導致腐蝕性氣體滲入;

違規操作:在設備通電狀態下清潔傳感器、用普通配件替換防爆配件(如用普通螺栓替換防爆螺栓),破壞設備防爆性能,同時增加部件損壞風險。

三、延長化工防爆氣象站使用壽命的 6 個實用措施

結合化工場景特點,從防腐、維護、環境適配三方面入手,可有效延長設備壽命,具體措施如下:

1. 強化防腐處理:阻斷腐蝕性介質侵蝕

外殼與支架防腐:安裝前在外殼表面噴涂氟碳防腐涂層(耐鹽霧腐蝕達 1000 小時以上),支架連接處采用不銹鋼螺栓并涂抹防銹油脂;每半年檢查一次防腐涂層,若出現脫落,及時補涂;

傳感器防腐蝕:選用帶防腐蝕功能的傳感器,如風速傳感器葉片鍍陶瓷涂層、溫濕度傳感器探頭鍍聚四氟乙烯;在傳感器周邊加裝防塵防腐罩(需符合防爆標準,不影響數據采集),減少介質直接接觸;

接線盒密封:防爆接線盒內填充耐高溫防爆密封膠泥(耐溫范圍 - 40℃~120℃),封堵電纜接口縫隙,防止腐蝕性氣體滲入;每季度檢查膠泥是否開裂,及時更換新膠泥。

2. 優化安裝與環境適配:減少外部損耗

避開高風險區域:將設備安裝在遠離反應釜、儲罐泄漏點的位置(水平距離不小于 30 米),避免直接接觸腐蝕性介質;若必須在高腐蝕區域安裝,需搭建防爆防腐棚(采用 FRP 玻璃鋼材質),遮擋酸性蒸汽、粉塵;

應對高溫環境:夏季高溫時,在設備頂部加裝遮陽棚(防爆材質),避免陽光直射;鋰電池模塊外包裹隔熱棉,降低環境溫度對電池的影響;若安裝在反應釜周邊(溫度超 45℃),選用高溫耐受型傳感器(工作溫度范圍 - 40℃~85℃),避免傳感器因高溫失效;

規避電磁干擾:設備安裝位置與大型電機、高壓線路的水平距離不小于 5 米;數據傳輸線纜選用帶屏蔽層的防爆電纜(如 RVVP22 鎧裝屏蔽電纜),減少電磁干擾對信號的影響。

3. 規范日常維護:及時排查隱患

定期清潔(每周 1 次):斷電后用中性清潔劑(如洗潔精稀釋液)擦拭外殼,去除表面油污;用軟毛刷清理風速傳感器葉片,若葉片積油,可蘸少量酒精棉片輕輕擦拭;溫濕度傳感器探頭用干燥棉簽清理,避免用水沖洗;

部件檢查(每月 1 次):檢查外殼防爆接合面是否有劃痕、銹蝕,若有輕微劃痕,用細砂紙(400 目以上)打磨后涂抹防爆油脂;檢查傳感器數據精度,與同區域標準氣象站對比,誤差超及時校準;測試供電模塊輸出電壓,確保穩定在 12-24V DC(本安電源)或鋰電池電壓不低于 11.5V(太陽能供電);

定期校準(每年 1 次):聯系具備資質的機構(如國家防爆電氣檢測中心)對傳感器、電路進行全面校準,更換老化元件(如電路板上的電容、電阻);鋰電池使用 3 年后,即使外觀無損壞,也建議更換新的防爆鋰電池,避免突然斷電導致監測中斷。

4. 避免違規操作:保護防爆結構

嚴禁帶電操作:清潔、檢查設備前必須斷開電源(太陽能供電需斷開鋰電池連接線,本安電源需關閉電源箱開關),避免觸電或產生電火花;

規范拆卸外殼:拆卸防爆外殼時需使用專用工具(如防爆扳手),避免暴力操作導致防爆面變形;拆卸后需保護防爆面,避免磕碰、劃傷,重新安裝時涂抹防爆油脂;

專用配件更換:更換傳感器、電纜、螺栓等配件時,必須選用同型號、同防爆等級的原廠配件,嚴禁用普通配件替代(如用普通電纜替換防爆電纜、用碳鋼螺栓替換不銹鋼防爆螺栓)。

5. 適配場景的供電優化:延長供電模塊壽命

太陽能供電場景:夏季高溫時,在光伏板下方加裝散熱鋁板,降低光伏板溫度(避免超 60℃),延長使用壽命;鋰電池需定期充放電(每 3 個月深度放電 1 次),避免長期滿電存放導致容量衰減;

本安電源場景:確保電源箱通風良好,避免在密閉空間內使用導致溫度升高;定期檢查電源模塊輸出電流,避免過載運行(如同時為多個傳感器供電導致電流超額定值);

混合供電場景(太陽能 + 市電):安裝供電切換控制器,避免市電波動沖擊鋰電池,延長電池壽命;定期測試切換功能,確保市電中斷時能平穩切換至太陽能供電。

6. 建立設備壽命臺賬:提前規劃更換

為每臺防爆氣象站建立 “壽命管理臺賬",記錄:

設備安裝日期、核心部件(外殼、傳感器、電路板)型號與壽命周期;

每次維護時間、內容(如 “2025.8.28 清潔傳感器,更換密封膠泥"“2026.3.15 校準風速傳感器");

部件損耗情況(如 “2027.1 溫度傳感器誤差超 ±0.5℃,計劃 3 月更換")。

通過臺賬可提前預判部件更換時間,避免因突發故障導致監測中斷,同時合理規劃采購預算,降低設備更換成本。

總結

化工防爆氣象站的使用壽命并非固定值,通過 “選對材質(防腐蝕、高防爆等級)+ 規范維護(定期清潔、校準)+ 場景適配(避開高腐蝕、高溫區域)",可將整體壽命從 3-5 年延長至 6-8 年,甚至部分核心部件(如防爆外殼)可達 10 年。關鍵在于結合化工場景的特殊環境,針對性制定維護與防護方案,既要確保設備長期穩定運行,又要避免因超期使用或部件失效引發安全風險,真正讓防爆氣象站成為化工安全生產的 “長期守護者"。

關注微信

關注微信